17751518924

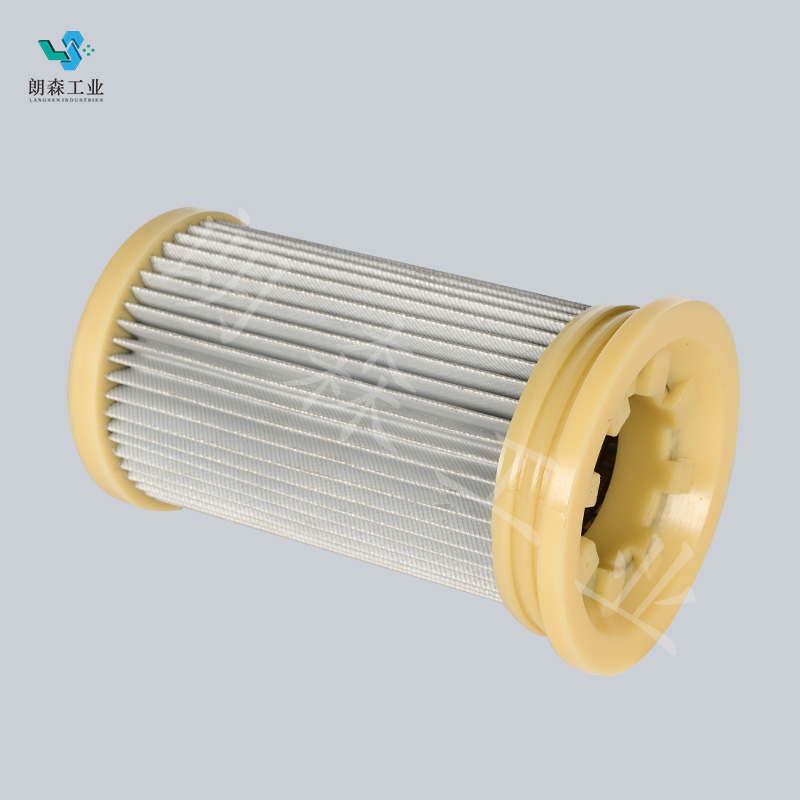

空气除尘滤芯

选择的空气过滤器必须匹配原动力的动力性、经济性和可靠性。

1、额定进气量

过滤器几何形状中的空氯流量应该大于发动机的额定进气量。

2、过滤材料

过滤材料具有厚度、拉伸强度、原始进气阻力和过滤精度的要求。进口柴油灯具要求空气过滤精度为5μm,国产柴油发动机也要小于20μm,高效滤纸过滤精度为2μm,普通进口滤纸过滤精度为30μm,国产滤纸过滤精度仅为80μm。

3、滤波器性能测试

(1)流动阻力(压降)试验确定气流压力损失(流动阻力或流动压力分叉曲线)。

(2)原始过滤效率测试可计算过滤元件的除尘效率。常规过滤元件的降尘率应大于99%。

(3)贮尘能力试验和累积效率试验过滤元件的过量积尘导致堵塞并增加进气阻力。当发动机功率降低5%或燃料消耗增加5%时的进气阻力是一个极限值。当达到此值时,必须清洗或更换过滤元件。在试验中,当进气阻力或压降达到7-46kPa时,灰分累积重量是过滤元件的积尘能力,在此试验期间的过滤效率是累积效率。

4、原始进气阻力试验进气阻力为9时,通过滤芯时进气口和出口处的压差不得超过3.2kPa,功率下降,发动机会产生黑烟。

柴油机油除尘滤芯

柴油除尘滤芯根据ISO 4020标准(道路车辆用燃料过滤器的试验方法-汽车柴油机)进行以下试验。

1、新的除尘滤芯透明度试验:确定过滤元件的内部是否去除了生产和储存中残留的灰尘和杂质。

2、气泡试验:用于验证过滤元件的孔隙大于过滤精度。

3、过滤效率和寿命试验:过滤效率是指确定被过滤出的特定颗粒的百分比,过滤寿命表示为堵塞试验压差大于0.07MPa的时间。

4、水分离效度检验:确定由除尘滤芯分离的油水混合物中的水分百分比。

5、过滤损伤试验:确定过滤元件的抗断裂压力。

6、机油除尘滤芯总成损坏试验:确定组件承受内部压力的能力。

7、脉动压力疲劳试验:在脉冲压力下(当发动机起动或停止时)测量机油除尘滤芯总成的机械强度。

8、抗振动疲劳试验:在正常使用条件下,确定机油除尘滤芯抗振动的机械强度。

机油除尘滤芯

全流量机油除尘滤芯应按照ISO 4548标准进行以下试验。

1、压降流动特性试验:用指定粘度的油测量机油除尘滤芯总成的压降流量曲线。

2、滤波器旁路元件的特性测试:确定过滤器压降旁路流量曲线。当通过过滤元件的压降很低时,为了限制未过滤油的量,旁路元件允许少量漏油低于规定的开口压降;当过滤元件完全阻塞时,它可以相邻的通过所有流量,而不是指定指定的压降。

3、高压降和高温特性试验:机油除尘滤芯在运行期间会经历高压降(特别是当滤芯堵塞时)。此外,过滤元件也受到油的高温的影响。在模拟高温条件下,过滤元件应进行高压力降试验而不损坏。

4、过滤寿命和过滤效率试验:采用粒子计数法确定过滤元件的寿命。在试验中绘制了压差-试验时间或压差-灰分关系曲线,以指示在75%旁通阀设计开启压力下的过滤器寿命和污染物重量。

5、累积效率试验:当通过重量分析确定过滤元件的寿命时,通过测试端点压差处的测试时间或捕获的污染物量来评估过滤元件的寿命。

6、液压脉冲疲劳试验:机油除尘滤芯在使用过程中受到发动机冷却状态的脉动压力。在试验过程中,使用规定的脉动油压进行1000次循环,以确定滤油器壳体、密封环和滤芯在高压波动下的耐压性。

7、振动疲劳试验:安装机污过滤器组件后,增加由发动机或安装结构的振动引起的振动的频率和振幅,保持规定的油压,并循环1000万次以确定漏油或疲劳损伤性能。